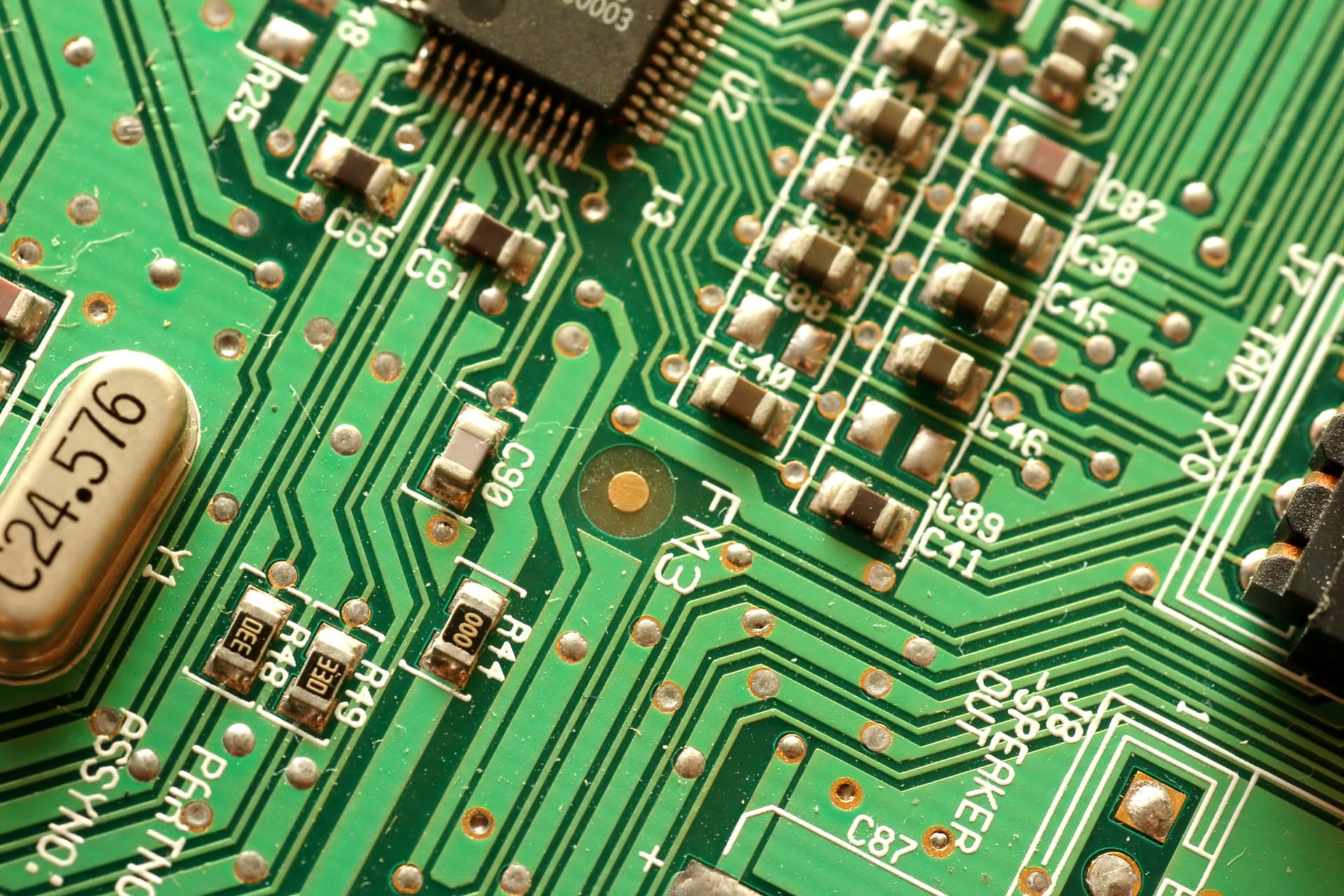

半導体チップが完成するまでの道のりは、単なる「組み立て」ではありません。シリコンウェーハの上で微細な加工を繰り返し、電子回路を精密に形成していく作業が中心です。この工程は「循環型プロセス」と呼ばれ、製造現場の中でも特に複雑かつ繊細な領域を担っています。

循環型プロセスとは何か

循環型とは、いくつかの基本工程を何度も繰り返す方式のことです。組み立て型の産業では製品が一方向に流れて完成しますが、半導体製造では、洗浄・成膜・リソグラフィ・エッチングなどを交互に繰り返して層を積み上げ、やっと一枚のウェーハに回路が形成されます。

目で見える組立ラインとは異なり、半導体の製造はナノメートル単位の世界。装置内部で起こる反応を人が直接見ることはできません。この“見えない工程を管理する”点こそが、循環型プロセスの最大の特徴といえます。

前工程と後工程の違い

半導体の製造は大きく「前工程」と「後工程」に分かれます。前工程は、シリコンウェーハ上にトランジスタや配線を作る部分で、化学・物理的な処理が中心です。これに対し、後工程はウェーハ上のチップを切り出し、パッケージに組み込んで出荷できる状態に仕上げる工程を指します。

前工程では、作業対象は常に一枚のウェーハのみ。極めて高い清浄度と精密な制御が求められます。後工程は、チップやパッケージといった形のある製品を扱うため、組み立て産業に近い性格を持っています。この違いが、工程ごとに使われる装置や管理手法を大きく分けています。

六つの主要プロセスで構成される前工程

前工程は大きく分けて六つのプロセスから成り立っています。

①洗浄、②イオン注入・熱処理、③リソグラフィ、④エッチング、⑤成膜、⑥平坦化(CMP)です。

これらを何度も組み合わせ、目的に応じて繰り返すことで、設計通りの素子構造を作り上げていきます。

例えば、アルミニウム配線工程では「洗浄→成膜→リソグラフィ→エッチング→洗浄」といった流れを一巡させます。別の工程では熱処理や平坦化が含まれるなど、用途により組み合わせが変わります。こうして複数の単工程を組み合わせながら、一枚のウェーハが精密に完成していくのです。

ファブの分離と配置の最適化

製造工場(ファブ)は、現在では前工程と後工程で分けて建設されるのが一般的です。前工程はクリーンルームが必須で、温度・湿度・微粒子管理が厳格に行われます。一方、後工程は物流効率や作業動線が重視されるため、空港や高速道路の近くに立地するケースが多く見られます。

以前は同一の敷地内で両方を行うこともありましたが、月産数万枚規模のウェーハを扱う現代では、それぞれ独立した専門ファブでの生産が主流です。シリコンウェーハは軽量で輸送コストも低いため、拠点分散が進みました。これにより、より効率的で安定した生産体制を築くことが可能になっています。

循環型プロセスを理解する意義

循環型プロセスの構造を理解することは、半導体製造を学ぶうえでの基礎となります。どの工程も単独では成り立たず、連続した繰り返しの中で役割を果たしています。各プロセスの特徴を知ることで、製造上の課題を発見し、改良を進める際の判断軸を持つことができます。

また、装置配置の合理性や品質管理の手法も、この循環的な性質を踏まえて設計されています。見えないプロセスを安定的に制御するには、工程の流れを体系的に理解しておくことが欠かせません。

まとめ

半導体の前工程は、洗浄や成膜などの基本処理を何度も繰り返しながら進む“循環型プロセス”で成り立っています。後工程のように製品を組み立てるのではなく、ナノレベルの世界で構造を少しずつ積み上げていく緻密な作業です。この繰り返し構造を理解すれば、製造技術の全体像がより明確に見えてきます。見えない工程の積み重ねこそが、現代の高性能デバイスを支える根幹なのです。